3D Printing: Das nächste große Ding?

In einem kürzlich von Yvonne Ortmann geführten und auf t3n.de veröffentlichen Interview äußert Sascha Pallenberg:

Welche Web- und Startup Trends zeichnen sich aus deiner Sicht gerade ab?

Hardware, Maker, Robotic! Mit Software-Startups hingegen entdecken wir, bis auf einige Ausnahmen, nicht wirklich spannende Projekte und Ideen. Das Momentum wird zur Zeit in der Hardware-Szene aufgebaut von Leuten aus dem 3D Printing-Umfeld. Das Thema hängt auch an günstigen Hardware-Plattformen wie Raspberry Pi oder Cobyboard.

Mit günstigen 3D-Druckern ist Prototyping für junge Hardware-Startups in einem Ausmaß möglich, das vor zwei Jahren noch unvorstellbar war. Ein Blick auf Kickstarter zeigt, dass es aktuell die Hardware-Projekte sind, die Rekord-Crowdfundings abgreifen. Das wird in den nächsten Monaten und Jahren noch stark zunehmen. Ein erstes Indiz ist das Aufkommen von mehr und mehr Hardware-Inkubatoren.

Pallenberg ist also offenbar aufgrund seiner Beobachtungen der Startup-Szene zu dem Schluß gelangt, dass schon jetzt die an Firmengründungen ablesbare Speerspitze der technischen Entwicklung nicht mehr im Softwarebereich liegt, sondern durch Unternehmen verkörpert wird, die sich mit neuartigen Fertigungsverfahren befassen, die gemeinhin als “3D Printing” bezeichnet werden. Diese Einschätzung scheint auch mit der Tendenzaussage der im vorvergangenen Jahr im Londoner Albert & Victoria Museum veranstalteten Ausstellung ‘Industrial Revolution 2.0: How the Material World Will Newly Materialize‘ zu korrelieren.

Worum geht es beim “3D Printing”? Es handelt sich um ein Fertigungsverfahren, welches wohl dem Urformen (Zusammenhalt schaffen) zuzurechnen sein dürfte (Wikipedia):

Alle Fertigungsverfahren, in denen aus formlosem Stoff ein Werkstück hergestellt wird, bezeichnet man als Urformverfahren. In diesem Verfahren wird der Zusammenhalt der Stoffteilchen geschaffen. Man unterscheidet Urformen aus dem gas- oder dampfförmigen Zustand, aus dem flüssigen, breiigen oder pastenförmigen Zustand, aus dem festen (körnigen oder pulvrigen) Zustand und Urformen durch Gießen, Sintern und elektrolytische Abscheidung.

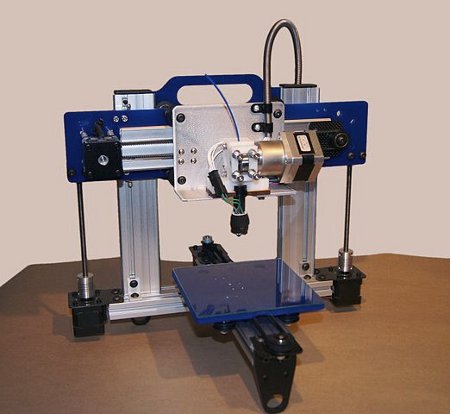

Der sich mit der Bezeichnung “3D Printing” eingebürgerte Verweis auf Drucktechniken ist allenfalls metaphorisch zu verstehen. Während beim herkömmlichen Bedrucken eines meist flächigen Trägermaterials (Papier, Kunststoff) der Substanzauftrag beispielsweise in Gestalt von Tintentröpfchen oder Tonerpartikeln an sich bloß akzidentiell gegenüber dem intendierten Nutzeffekt ist, der nämlich darin besteht, dass durch die Farbigkeit der auf ihre optischen Eigenschaften reduzierten mikroskopischen Partikel eine Information für einen Betrachter visuell wahrnehmbar dargestellt wird, kommt es bei dem “3D Printing” als Fertigungsverfahren gerade darauf an, durch computergesteuerte massive Substanzablagerung Werkstücke nach Vorgabe eines zuvor bereitgestellten Datenmodells als dreidimensionale Strukturen additiv wachsen zu lassen. Allerdings erweist es sich, dass die Vorrichtungen, mit denen es gelingt, computergesteuert tangible Substanzmengen aufeinander aufwachsen zu lassen, durchaus Ähnlichkeiten beispielsweise mit Tintendruckern aufweisen können: Während beim Tintendrucker ein unter Rechnersteuerung kontrolliert beweglicher und mit feinen Düsen versehener Druckkopf angesteuert wird, um ein Muster von Tintentröpfchen auf ein Trägermaterial zu sprühen, extrudiert ein korrespondierender Druckkopf in einem sogenannten “3D Printer” Partikel, die Schicht um Schicht aufeinander aufgetragen und miteinander verklebt, verschmolzen oder versintert werden, bis ein fertiges Werkstück entstanden ist.

In der spanenden Fertigung ist das computergesteuerte subtraktive Entfernen von in einem Datenmodell festgelegten Teilbereichen eines anfänglich in den Fertigungsprozeß eingesetzten Werkstück-Rohlings, also das Inverse zum 3D Printing, unter dem Namen CNC (Computerized Numerical Control, computerisierte numerische Steuerung, elektronische Steuerung von Maschinen) seit Mitte der 1970er Jahre bekannt.

Welche Aspekte sind als ursächlich dafür anzusehen, dass das “3D Printing” auch vor dem Hintergrund der seit langem bekannten CNC-Technologien als hype-verdächtig gilt?

Bei der spanenden Fertigung muß von einem vorgegebenen Rohling beispielsweise durch Schleifen, Drehen oder Fräsen Substanz entfernt werden. Bei festen Werkstoffen (insbesondere Metallen) sind hierfür erhebliche Kräfte erforderlich. Durch die beim Zerspanen wirkenden hohen Kräfte werden erhebliche Wärmemengen freigesetzt, die durch aufwendige Kühlsysteme sicher abgeführt werden müssen. Infolgedessen sind die entsprechenden Werkzeugmaschinen häufig stromhungrig, groß und schwer sind werden von den Kosten her als typische Investitionsgüter angesehen.

Im Gegensatz dazu kann man beim “3D Printing” solche Verfahren wählen, bei denen Kräfte und Energieumsätze vergleichsweise klein sind. Beispielsweise kann ein 3D Printer darauf basieren, dass je Zeiteinheit nur relativ kleine Mengen Kunststoffgranulat aufgeschmolzen und durch einen rechnergesteurten Extruder-Kopf auf ein langsam anwachsendes Werkstück aufgetragen werden. Es ist möglich, derartige Geräte so zu vereinfachen, dass sie sowohl dem Anschaffungspreis als auch den Aufstellungs- und Betriebsbedingungen nach auch von Kleingewerben und sogar von interessierten Privatpersonen angeschafft und betrieben werden können.

Es versteht sich, dass die bislang zur Verfügung stehenden “3D Printing”-Verfahren gegenüber etablierten Fertigungsverfahren noch erhebliche Nachteile aufweisen:

- Die zur Herstellung eines bestimmten Werkstückes durch “3D Printing” erforderliche Zeit ist gegenüber herkömmlichen Fertigungsverfahren oft sehr groß.

- Die Palette an Materialen, die sich für “3D Printing” – Verfahren eignen, ist begrenzt.

- Bestimmte Nachbearbeitungsverfahren wie beispielsweise das (Oberflächen-)Härten von konventionell aus Stahl hergestellten Werkstücken scheinen möglicherweise beim “3D Printing” nicht abbildbar.

Der Enthusiasmus, mit dem in Kreisen von Experten herkömmlicher Fertigungstechnologien über die Entwicklungsmöglichkeiten von “3D Printing”-Verfahren gesprochen wird, hält sich daher erwartungsgemäß in Grenzen.

Dennoch sollte man sich nicht täuschen lassen: Es kann sein, dass das “3D Printing” ein Potential hat, sich zu einer Disruptive Technology zu mausern. Wie war das doch noch, als in den 1950er Jahren des vergangenen Jahrhunderts die ersten Prototypen praktisch einsetzbarer Transistoren auf den Markt kamen? Das waren damals ziemlich teure Germanium-Bauelemente, die nur lächerlich geringe Sperrspannungen aushalten konnten – 12 Volt reichten schon aus, um ein derartiges Kleinod in Schrott zu verwandeln. Dasselbe galt für Kollektorströme im Milliampere-Bereich und für eine Verlustleistung von maximal ein paar Milliwatt. Noch nicht einmal eine brauchbare Lautsprecher-Endstufe konnte man anfänglich damit bauen, geschweige denn Starkstrom oder gar Hochspannungsanlagen damit schalten! Dementsprechend hochnäsig begegnete die Röhren- und Relaisindustrie diesen Neuerungen.

Um sich bewähren zu können, war ein Nischenmarkt erforderlich, in dem der Transistor seine Stärke gegenüber der Vakuumröhre voll entfalten kann, nämlich sein mechanisches Miniaturisierungspotential und die Abwesenheit der energiefressenden Röhrenheizung. Dieser Markt eröffnete sich in Gestalt winziger Hörgeräte, wie sie in der Zeit der Röhrentechnologie nicht vorstellbar waren.

Was folgte, waren Jahre und Jahrzehnte mit unzähligen kleineren uind größeren Verbesserungen der Halbleiter-Technologie. Die Produkte wurden inkrementell immer leistungsfähiger und dennoch billiger und konnten in mehr und mehr Anwendungsbereichen bislang bewährte Röhren- und Relaistechniken substituieren.

Und heute?

Transistoren und andere Halbleiter-Abkömmlinge wie Thyristoren oder Triacs haben die gute alte Vakuumröhre so gut wie vollständig verdrängt. Unternehmen, die sich auf Vakuumröhren spezialisiert hatten und den Absprung von dieser Technologie nicht rechtzeitig schafften, sind heute nur mehr noch Geschichte. Ob in der HiFi-Anlage mit 100W Ausgangsleistung oder in der Elektrolok mit mehr als 1 MW Energieumsatz: Halbleiter, wohin man blickt. Von der Mikroelektronik und der IT-Technologie einmal ganz zu schweigen.

Worin bestehen nun die Besonderheiten, die zu der Vermutung Anlaß geben könnten, beim “3D Printing” handle es sich um eine Disruptive Technology?

Ich vermute, es könnte sein, dass das “3D Printing” einen Übergang von teuren, zentralisierten Fertigungsstätten hin zu einer Vielzahl dezentraler Einrichtungen ermöglicht analog der PC-Revolution, bei der die zuvor zentralisierte EDV ab den 1970er Jahren durch eine ubiquitär wuchernde Landschaft von billigen, dezentral aufgestellten und verantworteten Personal Computer -Geräten faktisch marginalisiert wurde.

Wenn die Entwicklung im “3D Printing” so rasant weitergeht wie in den letzten Jahren, werden wir in einem Jahrzehnt eine Vielzahl von dezentral aufgestellten und auch dezentral verantworteten Fertigungseinrichtungen sehen, die praktisch einsetzbare und darum auch verkehrsfähige Güter herzustellen fähig sind. Ein Teil wird in Kleinbetrieben aufgestellt sein, ein anderer Teil bei Privatleuten.

Ähnlich wie bei der Software für Computer wird es sich auch beim “3D Printing” so verhalten, dass von der Vielzahl von (Klein-)Institutionen und Individuen, die entsprechende Gerätschaften betreiben, nur ein Teil sich mit der Erstellung ensprechender für die Ansteuerung benötigter Datenmodelle befassen wird. Nach aller Lebenserfahrung wird es einen starken Austausch solcher Modelle über das Internet geben, so wie bislang auch bei Computer-Software und bei audiovisuellen Werken. Ein Teil dieses Austausches wird entgeltlich über Märkte abgewickelt werden, ein anderer Teil über eine Sharing Economy, die unentgeltlich beispielsweise über Tauschbörsen arbeitet.

Parallel zum Preisverfall bei “3D Printing”-Ausrüstungen wird eine entsprechende Verbilligung vermutlich auch bei 3D-Meßvorrichtungen fortschreiten, mit denen von einem existierenden körperlichen Werkstück ein räumliches Datenmodell abgenommen werden kann. Rein technisch wird es in einigen Jahren daher vermutlich nicht nur möglich, sondern auch sozialadäquat und gängig sein, Ersatzteile beispielsweise von zerbrochenen Kunststoffteilen einfach zuhause im Keller oder in einem “3D Copyshop” zuerst abzuscannen und sodann umstandslos nachzubauen.

Es versteht sich, dass dieses Szenario eine Vielzahl rechtlicher Fragen evoziert, ähnlich dem Filesharing bei urheberrechtlich geschützen Software-, Audio- oder Videodateien heute.

Allerdings kommt beim “3D Printing” neben dem Urheberrecht das Patent- und Geschmacksmusterrecht ins Spiel. Daher erwarte ich Fragestellungen, die über das hinausgehen, was nun schon seit vielen Jahren im Bereich des Filesharing diskutiert wird.

Um diese Überlegungen voranzutreiben, beabsichtige ich, auf diesem Blog zukünftig in lockerer Folge Aspekte des Patent- und Geschmacksmusterrechtes im Spiegel der neuen “3D Printing” -Technologien zu erörtern.

((C) Foto: 2011 by Bart Dring via Wikimedia Commons unter der GNU Free Documentation License)

Axel H. Horns

Patentanwalt, European Patent & Trade Mark Attorney

Das k/s/n/h :: jur Blog

Hier erörtern Anwälte von KSNH Fragen mit Bezug zu gewerblichen Schutz- rechten und deren wirtschaftliche Bedeutung im Unternehmen. Neben juristischen Fragen wird dabei auch die sinnvolle betriebliche Einbettung von Schutzrechtsstrategien angesprochen.

Archiv

- September 2013 (1)

- Juni 2013 (1)

- April 2013 (1)

- März 2013 (1)

- Februar 2013 (2)

- Januar 2013 (3)

- Juni 2012 (1)

- Mai 2012 (1)

- März 2012 (2)

- Februar 2012 (2)

- Januar 2012 (1)

- Dezember 2011 (1)

- November 2011 (1)

- Oktober 2011 (2)

- September 2011 (1)

- August 2011 (2)

- Juli 2011 (4)

Kategorien

- Allgemein (15)

- Art. 52 EPÜ (1)

- Beschwerdekammer (2)

- BGH (1)

- Bundespatentgericht (1)

- Domains (1)

- EPA (4)

- EU Recht (5)

- Europäisches Patentrecht (5)

- Gebrauchsmuster (1)

- internationales Patentrecht (3)

- USA (3)

- Marken (2)

- Patent (10)

- Softwaererfindung (1)

- Software (1)

- Software-Patente (2)

- Standards (2)

- Technitzität (2)

- Wettbewerbsrecht (1)

- § 1 PatG (1)

Kommentare

- Die Änderungen im US Patentrecht durch den ‘America Invents Act’, Teil 2 | ksnh::jur bei Die Änderungen im US Patentrecht durch den ‘America Invents Act’, Teil 3

- Die Änderungen im US Patentrecht durch den ‘America Invents Act’, Teil 1 | ksnh::jur bei Die Änderungen im US Patentrecht durch den ‘America Invents Act’, Teil 3

- Die Änderungen im US Patentrecht durch den ‘America Invents Act’, Teil 3 | ksnh::jur bei Die Änderungen im US Patentrecht durch den ‘America Invents Act’, Teil 2

- Die Änderungen im US Patentrecht durch den ‘America Invents Act’, Teil 3 | ksnh::jur bei Die Änderungen im US Patentrecht durch den ‘America Invents Act’, Teil 1

- Die Änderungen im US Patentrecht durch den ‘America Invents Act’, Teil 1 | ksnh::jur bei Die Änderungen im US Patentrecht durch den ‘America Invents Act’, Teil 2

Die K/S/N/H Bloglandschaft

ksnh::jur und das englischsprachige Schwester- blog k/s/n/h::law knüpfen inhaltlich an die beiden beliebten und von KSNH- Anwälten privat betriebenen Blogs IPJur und VisaePatentes an und führen diese mit erweitertem Themenspektrum unter der Ägide unserer Kanzlei weiter.

KSNH auf Twitter

- No public Twitter messages.

k/s/n/h::law feed

k/s/n/h::law feed- Coercing Applicants With DPMAdirektWeb For TM Applications – A Failed Approach? 28. November 2013A couple of minutes ago I was called in by a KSNH paralegal to assist her in filing an application for a national German trade mark application utilising the new DPMAdirektWeb facility which is available to the public since November 12, 2013. She had just […]

- Germany: Copyright Protection More Easily Available For Works Of “Applied Arts” 14. November 2013Back in 2004, Germany saw a fundamental reform of the German Act on Registered Designs (“Geschmacksmustergesetz”): Before, Gebrauchsmusterschutz was defined as sort of a small coin of Copyright (“Kleine Münze des Urheberrechtes”). In particular, the old Act on Registered Designs made use of the concept of level of originality (“Gestaltungshöhe”) which is a [ […]

- Could The World Bank Become Ultimate Supreme Patent Court of U.S. And EU Under TAFTA/TTIP? 15. Oktober 2013As everyone is aware, a new European Unified Patent Court system is in the making. The Unified Patent Court Agreement (UPCA) has been signed by all of the EU Member States but Spain and Poland and is now waiting for at least 13 ratifications (including Germany, […]

- Time Limits & Deadlines in Draft UPCA RoP: Counting The Days 2. September 2013If court proceedings took many years and a final decision was delivered only after, say, ten years of endless deliberations or so, delivering justice this late might well be perceived as delivering no justice at all. Hence, when composing present Draft of the Rules of Procedure […]

- An Era Of Discontent? 30. August 2013In Janurary this year I was happy to report that In a move towards greater transparency, the European Patent Office is improving the access to the documents of the Administrative Council of the European Patent Organisation. Under this new policy, […]

- Coercing Applicants With DPMAdirektWeb For TM Applications – A Failed Approach? 28. November 2013